مقدمه

دوام و مقاومت مواد در شرایط محیطی گوناگون، یکی از مهمترین دغدغههای مهندسان و مدیران پروژه در صنایع مختلف است. تأثیر رطوبت، دما، خوردگی و سایر عوامل محیطی بر عملکرد مواد اولیه، میتواند سرنوشت یک پروژه را بهکلی تغییر دهد. از تأسیسات نفت و گاز گرفته تا قطعات خودرو و سازههای فلزی، انتخاب ماده مناسب برای محیط مورد نظر، یک تصمیم استراتژیک در فرآیند طراحی و اجرا محسوب میشود.

در این مقاله، با تحلیل علمی و مهندسی انواع مواد پرکاربرد از جمله فولاد، آلومینیوم، مس و پلیمر، به بررسی رفتار آنها در برابر شرایط محیطی مختلف پرداخته، راهکارهایی برای بهبود عملکرد و افزایش طول عمر ارائه میدهیم.

چرا بررسی دوام مواد در محیطهای مختلف حیاتی است؟

جلوگیری از خرابی زودهنگام سازه یا قطعه

کاهش هزینههای تعمیر و نگهداری

افزایش ضریب اطمینان عملکرد در شرایط سخت

رعایت استانداردهای ایمنی صنعتی و بینالمللی

مثال: استفاده از فولاد ضدزنگ در محیطهای مرطوب صنعتی مانع زنگزدگی تجهیزات میشود و در نتیجه ایمنی، طول عمر و عملکرد پایدار را تضمین میکند.

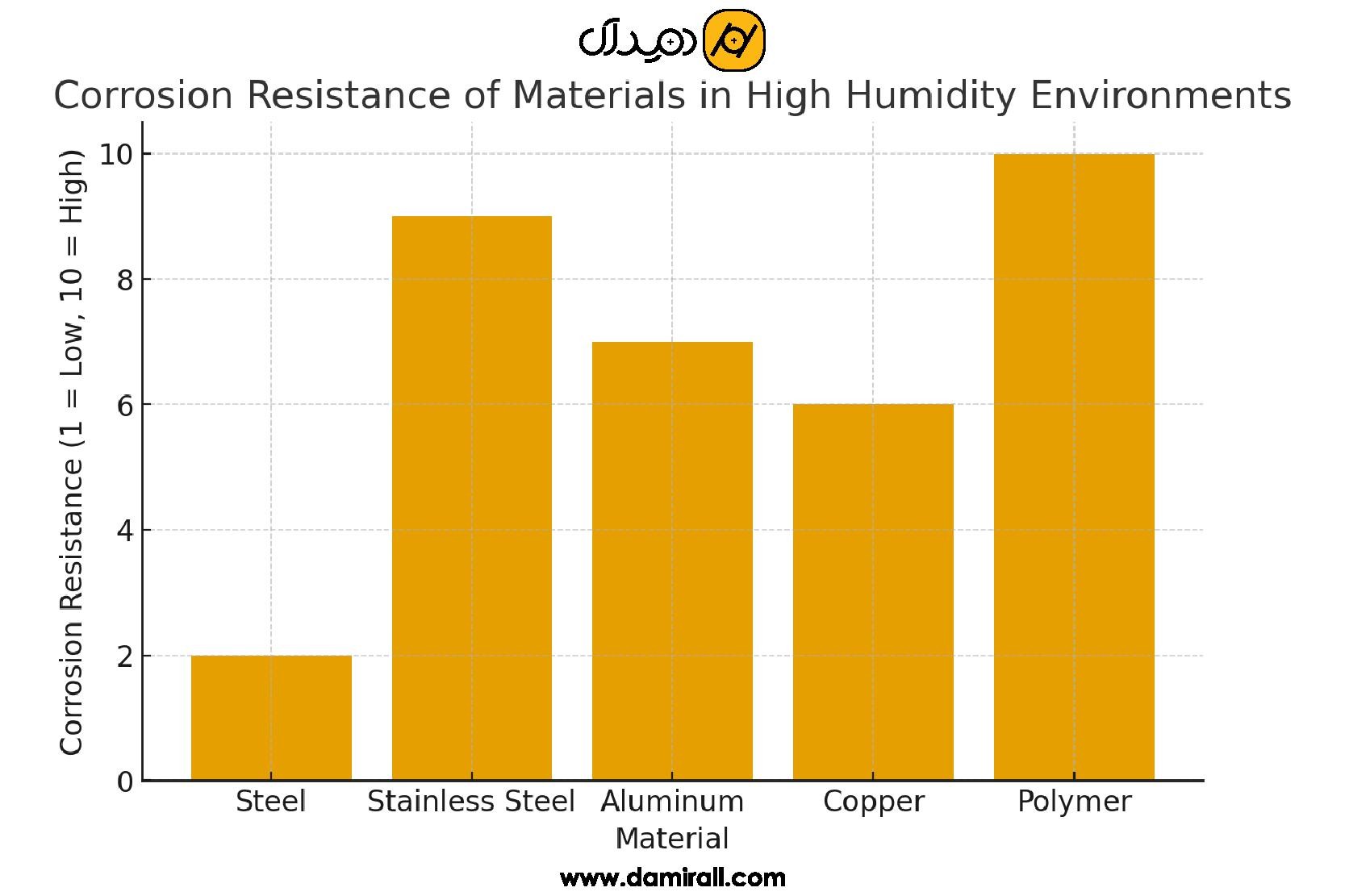

تاثیر رطوبت بر مواد مهندسی

فولاد:

مستعد زنگزدگی است. در رطوبت بالا، فولاد ساده کربنی دچار خوردگی الکترولیتی میشود. استفاده از پوششهای ضدزنگ یا فولادهای زنگنزن مانند AISI 304 و 316 پیشنهاد میشود.

آلومینیوم:

مقاوم در برابر رطوبت بهدلیل تشکیل لایه نازک اکسید محافظ؛ در صورت وجود یون کلرید (آب دریا) خطر خوردگی موضعی افزایش مییابد.

مس:

در شرایط مرطوب، اکسید شده و بهتدریج رنگ سبز (پتینه) به خود میگیرد. این لایه در برخی موارد بهعنوان محافظ عمل میکند.

پلیمرها:

بسته به نوع پلیمر، برخی جاذب رطوبت هستند (مانند نایلون) و برخی کاملاً مقاوماند (مانند پلیپروپیلن).

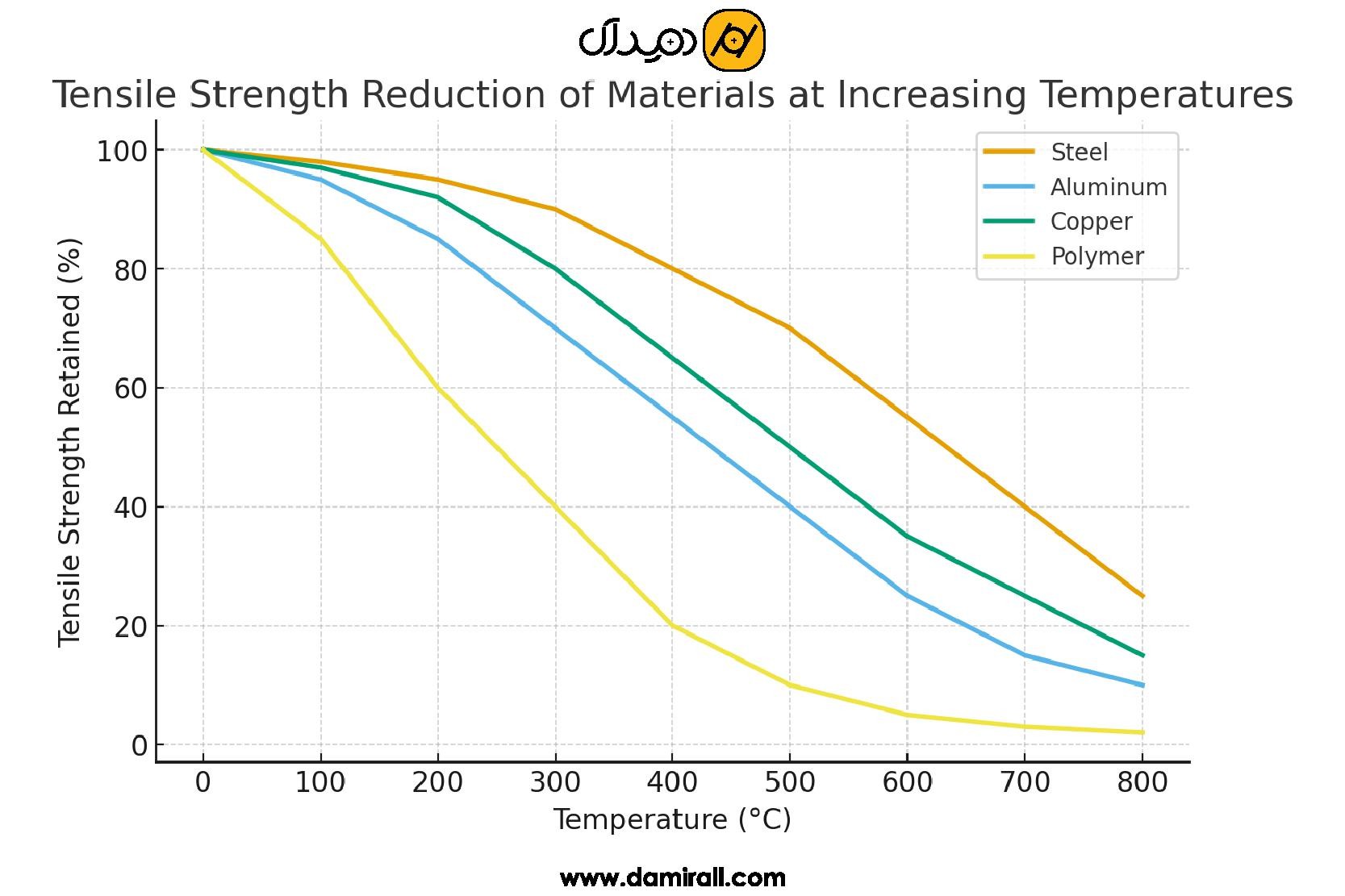

اثرات دماهای بالا و پایین

فولاد:

در دمای بالا (بیش از 500°C) خواص مکانیکی کاهش مییابد؛ نیاز به استفاده از آلیاژهای مقاوم به حرارت مانند فولادهای کروم-مولیبدن (A335) است.

آلومینیوم:

در دماهای بالا، کاهش استحکام دارد. مناسب برای محیطهایی با گرمای متوسط؛ در هوافضا، آلیاژهای مخصوص مقاوم به حرارت استفاده میشود.

مس:

رسانای عالی حرارتی است؛ در دمای بالا اکسید میشود اما خواص خود را تا حد زیادی حفظ میکند.

پلیمر:

بسیاری از پلیمرها در برابر دمای بالا آسیبپذیرند؛ برخی مانند PTFE برای کاربردهای صنعتی خاص توسعه داده شدهاند.

خوردگی: دشمن پنهان

خوردگی، یکی از پرهزینهترین تهدیدها برای دوام مواد در پروژههای صنعتی است.

فولاد کربنی: زنگزدگی سریع در حضور آب و اکسیژن

فولاد ضدزنگ: مقاوم، اما در حضور یون کلرید ممکن است دچار خوردگی موضعی شود

آلومینیوم: خوردگی حفرهای در محیطهای کلریدی

مس: خوردگی سبز رنگ در معرض هوا و رطوبت

راهکار: استفاده از گواهینامههای کیفی معتبر و بررسی دادههای تست خوردگی از تامینکنندگان، گام ضروری پیش از خرید است.

نقش پلتفرم دمیرآل در انتخاب مواد مقاوم

پلتفرم دمیرآل با ارائه اطلاعات دقیق متریال، گواهینامهها و مشخصات فنی، انتخاب مواد مناسب برای شرایط محیطی خاص را برای مهندسان آسان میسازد. با مقایسه مواد، برندها و مشاهده سوابق تأمینکنندگان، امکان تصمیمگیری آگاهانه فراهم میشود.

مطالعه موردی: سازه فلزی در محیط ساحلی

در یک پروژه ساخت اسکله صنعتی، استفاده از فولاد ST37 باعث خوردگی سریع شد. در فاز دوم، با استفاده از فولاد زنگنزن 316L و پوشش اپوکسی، طول عمر سازه 3 برابر افزایش یافت و هزینه نگهداری 40٪ کاهش پیدا کرد.

منابع پیشنهادی:

ASM Handbook: Volume 13 – Corrosion

استانداردهای ASTM برای آزمون خوردگی مواد

گزارشهای تحلیلی دمیرآل از بازار آهن و آلیاژ

سایت NACE International درباره خوردگی صنعتی