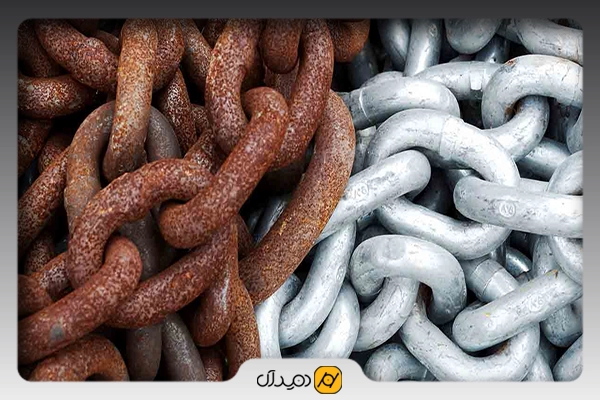

در دنیای امروز که محصولات فلزی نقش پررنگی در زندگی ما ایفا می کنند، انتخاب متریال مناسب از اهمیت بالایی برخوردار است. یکی از پرکاربردترین و مقاوم ترین فلزات، آهن زنگ نزن است که به دلیل مقاومت بالای خود در برابر خوردگی و زنگ زدگی، در صنایع مختلفی از جمله ساخت و ساز، پزشکی و صنایع غذایی مورد استفاده قرار میگیرد. در این مقاله قصد داریم به طور مفصل به بررسی آهن زنگ نزن، ویژگی های آن، انواع مختلف و فرآیند تولید آن بپردازیم.

آهن زنگ نزن چیست؟

آهن زنگ نزن در واقع یک آلیاژ است که عمدتاً از آهن، کروم و نیکل تشکیل شده است. وجود کروم در این آلیاژ نقش بسیار مهمی در ایجاد لایه محافظتی اکسید کروم بر روی سطح فلز دارد. این لایه از فلز زیرین در برابر عوامل خورنده محافظت کرده و باعث می شود آهن زنگ نزن در برابر زنگ زدگی مقاومت بسیار بالایی از خود نشان دهد.

چرا آهن زنگ نزن، زنگ نمی زند؟

همان طور که گفته شد، وجود کروم در آهن ضد زنگ باعث تشکیل یک لایه بسیار نازک و شفاف از اکسید کروم بر روی سطح فلز می شود. این لایه به عنوان یک سپر محافظ عمل کرده و از نفوذ اکسیژن و رطوبت به داخل فلز جلوگیری میکند. در نتیجه، فرآیند زنگ زدگی که در واقع واکنش آهن با اکسیژن و رطوبت است، در آهن زنگ نزن به کندی صورت می گیرد.

انواع آهن زنگ نزن

آهن های زنگ نزن بر اساس ترکیب شیمیایی و خواص مکانیکی به انواع مختلفی تقسیم می شوند. برخی از مهم ترین انواع آهن زنگ نزن عبارتند از:

- آهن زنگ نزن آستنیتی : این نوع آهن زنگ نزن حاوی مقادیر بالایی از نیکل و کروم است و به دلیل شکل پذیری و جوش پذیری بالا، در صنایع مختلف کاربرد فراوانی دارد.

- آهن زنگ نزن فریتی : این نوع آهن زنگ نزن حاوی مقادیر کمتری از نیکل نسبت به نوع آستنیتی است و مقاومت بالایی در برابر خوردگی حفره ای دارد.

- آهن زنگ نزن مارتنزیتی : این نوع آهن زنگ نزن قابلیت سخت شدن با عملیات حرارتی را دارد و به دلیل سختی و استحکام بالا، در ساخت ابزارهای برش و قالب ها استفاده می شود.

- آهن زنگ نزن دوپلکس : این نوع آهن زنگ نزن ترکیبی از ساختار آستنیتی و فریتی است و ترکیبی از خواص هر دو نوع را داراست.

فرآیند تولید آهن زنگ نزن

روش تولید آهن زنگ نزن یک فرآیند پیچیده است که شامل مراحل مختلفی است. در زیر به طور خلاصه به مراحل اصلی این فرآیند اشاره می شود:

- تهیه مواد اولیه: مواد اولیه مورد نیاز برای تولید آهن زنگ نزن شامل آهن قراضه، آهن اسفنجی، کروم، نیکل و سایر عناصر آلیاژی است.

- ذوب مواد اولیه: مواد اولیه در کوره های قوس الکتریکی یا کوره های اکسیژنی ذوب شده و به حالت مذاب در می آیند.

- آلیاژ سازی: عناصر آلیاژی مانند کروم و نیکل به مذاب اضافه شده و مخلوط می شوند تا آلیاژ آهن زنگ نزن تشکیل شود.

- تصفیه مذاب: مذاب به منظور حذف ناخالصی ها و بهبود خواص آلیاژ، تصفیه می شود.

- ریخته گری: مذاب تصفیه شده در قالب های مختلف ریخته گری شده و به شمش های آهن زنگ نزن تبدیل می شود.

- شکل دهی: شمش های آهن زنگ نزن به روش های مختلفی مانند نورد، اکستروژن و آهنگری به محصولات نهایی مانند ورق، لوله، میلگرد و … تبدیل می شوند.

- عملیات حرارتی: برخی از انواع آهن زنگ نزن برای بهبود خواص مکانیکی و مقاومت در برابر خوردگی، تحت عملیات حرارتی قرار می گیرند.

کاربرد های آهن زنگ نزن

آهن زنگ نزن به دلیل خواص منحصر به فرد خود، در صنایع مختلفی کاربرد دارد. برخی از مهم ترین کاربرد های آهن زنگ نزن عبارتند از:

- صنعت ساختمان: ساخت سازه های فلزی، پوشش سقف و دیوار، ساخت لوازم آشپزخانه و سرویس بهداشتی

- صنعت خودرو: ساخت قطعات بدنه خودرو، سیستم اگزوز و قطعات داخلی

- صنعت پزشکی: ساخت تجهیزات پزشکی، ابزار جراحی و ایمپلنت ها

- صنعت غذایی: ساخت تجهیزات آشپزخانه صنعتی، مخازن نگهداری مواد غذایی و ظروف آشپزخانه

- صنعت شیمیایی: ساخت مخازن و لوله های انتقال مواد شیمیایی

به طور کلی آهن زنگ نزن، آلیاژی است که به دلیل مقاومت بالای خود در برابر خوردگی، در صنایع مختلف کاربرد گسترده ای دارد. از ساخت ساختمان ها و خودرو گرفته تا تجهیزات پزشکی و صنایع غذایی، آهن زنگ نزن به عنوان یک متریال با دوام و بهداشتی شناخته می شود. برای اطمینان از کیفیت و تنوع بالای محصولات آهنی، به دمیرآل مراجعه کنید.

دمیرآل با ارائه انواع مختلف آهن زنگ نزن با کیفیت بالا، نیازهای شما را در صنایع مختلف برآورده می کند. با انتخاب این پلتفرم، به محصولاتی با استاندارد های جهانی دست خواهید یافت و اطمینان خاطر خواهید داشت که بهترین انتخاب را برای پروژه خود انجام دادهاید.